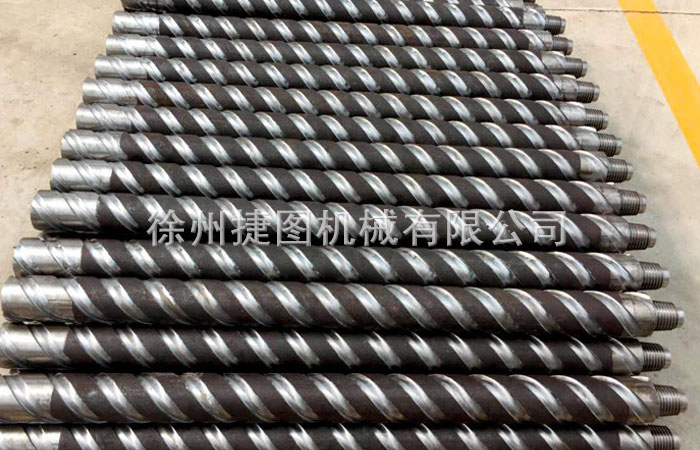

徐州捷图机械常年供应液压钻机,煤矿钻杆配件

-

手机网站

-

阿里巴巴

徐州捷图机械常年供应液压钻机,煤矿钻杆配件

手机网站

阿里巴巴

由于材料、工艺方法、人员失误等原因,两端公扣、母扣螺纹同轴度超差导致钻杆在连接处发生弯曲。这样在钻进过程中,钻杆不但要承受正常的轴向负荷,而且螺纹连接处还要承受很大的径向载荷。

|

上一条:液压钻机和潜孔钻机区别有哪些

下一条:煤矿用深孔钻车一天可进多少米 |

返回列表 |

RECOMMENDED PRODUCTS

CONTACT US

手机:15996919477

邮箱:2441780872@qq.com

地址:徐州市高新技术产业开发区长兴路16号,泰和集团院内

RELATED NEWS